sábado, 21 de febrero de 2009

domingo, 15 de febrero de 2009

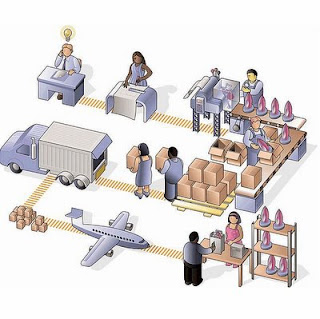

Zara (Un ejemplo de cadena de suministros)

En 2004, su cifra de negocio era de 3.819,6 millones de euros y representaba el 67,8% de las ventas de INDITEX. Cuenta con tres centros logísticos, el principal situado en Arteijo, provincia de La Coruña (España), donde abrió el primer almacén en 1975 y dos en Zaragoza y Madrid. Recientemente abrió la primera tienda en China continental, en la ciudad de Shanghai.

En 1975 se abre la primera tienda Zara, en La Coruña, cerca de las

fábricas de Arteijo, al norte de España. En 1985, Zara ingresa al negocio de la moda rápida. Se une al negocio José María Castellano, profesor de una escuela de negocios y amante de la tecnología, como mano derecha de Amancio Ortega Gaona, convirtiendo a la empresa como un modelo de logística. En 1988 Zara abre su primera tienda fuera de España en Portugal. En 1994 abre tienda en Suecia, hogar de su competidor más cercano, H&M. En 2005, Pablo Isla reemplaza al presidente ejecutivo José Maria Castellano y comienza una reestructuración de la logística, en busca de eficiencia.

TRAYECTORIA

Presencia del Grupo Inditex en el mundo:

- 2008 Lanzamiento de Uterqüe, cadena especializada en la venta de accesorios y complementos de moda. Inditex abre su tienda número 4. 000 en Tokio y alcanza presencia en 71 países tras la entrada en Corea, Ucrania y Montenegro.

- 2007 Zara Home pone en marcha la primera tienda online de Inditex. Dos nuevas plataformas logísticas –ubicadas en Meco (Madrid) y en Santovenia de la Valdoncina (León)- comienzan su actividad. Zara inaugura en Florencia (Italia) su tienda número 1.000 y Bershka y Pull and Bear superan las 500 tiendas. Apertura de tiendas en cuatro nuevos países: Croacia, Colombia, Guatemala y Omán.

- 2006 Serbia, China Continental y Túnez se unen a la lista de mercados donde Inditex tiene presencia.

- 2005 Inditex abre sus primeras tiendas en Mónaco, Indonesia, Tailandia, Filipinas y Costa Rica.

- 2004 El grupo abre su tienda número 2.000 en Hong Kong, y alcanza presencia en 56 países de Europa, América, Asia y África. En este año se han abierto, además, las primeras tienda en Marruecos, Estonia, Letonia, Rumanía, Hungría, Lituania y Panamá.

- 2003 Apertura de las primeras tiendas de Zara Home, la octava cadena del Grupo. Inditex inaugura en Zaragoza (España) el segundo centro de distribución de Zara, Plataforma Europa, que complementa la actividad del centro logístico de Arteixo (A Coruña, España). Se producen las primeras aperturas de tiendas del grupo Inditex en Eslovenia, Eslovaquia, Rusia y Malasia. 2002 Comienzan las obras de construcción del nuevo centro logístico de Zara en Zaragoza (España). El Grupo abre sus primeras tiendas en Finlandia, Suiza, El Salvador, República Dominicana y Singapur.

- 2001 Lanzamiento de la cadena de lencería Oysho. El 23 de mayo de 2001 comienza la cotización de Inditex en el mercado bursátil. Durante este año el grupo se ha introducido en: Irlanda, Islandia, Italia, Luxemburgo, República Checa, Puerto Rico y Jordania.

- 2000 Inditex instala sus servicios centrales en un nuevo edificio situado en Arteixo (A Coruña, España). Apertura de tiendas en cuatro nuevos países: Andorra, Austria, Dinamarca y Qatar.

- 1999 Adquisición de Stradivarius, que se convierte en la quinta cadena del Grupo. Se abren tiendas en nuevos países: Holanda, Alemania, Polonia, Arabia Saudí, Bahrein, Canadá, Brasil, Chile y Uruguay.

- 1998 Inicia su andadura la cadena Bershka, dirigida al público femenino más joven, en un ejercicio en el que se producen aperturas en nuevos países: Reino Unido, Turquía, Argentina, Venezuela, Emiratos Árabes, Japón, Kuwait y Líbano. 1997 Noruega e Israel se unen a la lista de países en los que está presente INDITEX.

- 1995-1996 Inditex adquiere la totalidad del capital de Massimo Dutti. En ese año se produce la primera apertura del grupo en Malta y al año siguiente en Chipre.

- 1992-1994 Inditex prosigue la apertura de nuevos mercados internacionales: México en 1992, Grecia en 1993, Bélgica y Suecia en 1994. 1991 Nacimiento de la cadena Pull and Bear y compra del 65% del Grupo Massimo Dutti.

- 1989-1990 El grupo inicia su actividad en Estados Unidos y Francia con la apertura de establecimientos en Nueva York (1989) y París (1990).

- 1988 La primera apertura de una tienda Zara fuera del territorio español se produce en diciembre de 1988 en Oporto (Portugal).

- 1986-1987 Las sociedades de fabricación del grupo dirigen la totalidad de su producción a la cadena Zara y se sientan las bases de un sistema logístico adecuado al fuerte ritmo de crecimiento previsto. 1985 Creación de Inditex como cabecera del grupo de empresas.

- 1976-1984 El concepto de moda de Zara experimenta una buena acogida social que permite extender su red de tiendas a las principales ciudades españolas.1975 Zara comienza su andadura con la apertura de su primera tienda en una céntrica calle de Coruña (España). 1963-1974 Amancio Ortega Gaona, presidente y fundador de Inditex, inicia su actividad empresarial como fabricante de prendas de vestir. El negocio crece progresivamente en esta década hasta contar con varios centros de fabricación, que distribuyen su producto a distintos países europeos.

LOGISTICA

El citado artículo de Fortune añade: “Además, el sistema de producción de Inditex diferencia notablemente a Zara de sus competidores. Mientras que The Gap y H&M subcontratan la mayor parte de su producción, Zara produce en sus propias fábricas el 60%. Los tejidos proceden de España, Lejano Oriente, India y Marruecos. Se cortan y tintan en la factoría “último grito” de la Compañía y se envían a coser a talleres de la zona. Esta combinación de información compartida en tiempo real y medios de producción internos significa que Zara opera casi sin “stocks” y, a pesar de ello, puede enviar nuevos diseños a las tiendas dos veces por semana frente al promedio de seis semanas que necesitan sus competidores.

La pregunta es hasta dónde puede llegar Zara( que por cierto casi no se anuncia excepto durante sus rebajas semestrales) con este sistema de venta al por menor con diseños sobre pedido. La cadena es muy conocida en América del Sur y en Europa, donde en la actualidad se está introduciendo en Alemania( las ventas internacionales representan casi el 50% del total).Es menos conocida en los Estados Unidos donde sólo tiene seis tiendas en el área de Nueva York. Pero no se puede subestimar este gigante español. Inditex acaba de anunciar que está estudiando su salida a bolsa y que envíe a Zara a conquistar el Nuevo Mundo es sólo cuestión de tiempo”.

“La cadena de suministro estándar no puede suministrar productos personalizados de forma rápida y fiable. Incluso utilizando los sistemas “just- in- time”,sólo provee productos estándar y un servicio como el de la mayoría al coste más bajo posible. En una red de valor las preferencias de los clientes se transmiten a todos los suministradores asociados, que trabajan para suministrar sus componentes tal como las demandas la compañía, otro proveedor, o, a veces, el cliente directamente. En el centro de esta red, está la compañía( Zara en este caso) que coordina todas estas actividades proporcionando actualizaciones continuas a todos los participantes; por sus esfuerzos ,la compañía captura y se apropia de una parte del valor creado. Zara, un minorista de ropa español, produce “moda para las masas” de jóvenes urbanos y modernos, está organizada de forma que en menos de dos semanas convierte diseños en productos colocados en las perchas de sus tiendas. El resultado de esta operación de alta velocidad es que los clientes forman largas colas en las tiendas en los días de recepción de mercancía nueva.

Compras

- Inditex a través de Comditel se encarga de la compra, distribución y patronaje para todas las cadenas del grupo y así logra grandes economías de escala.

- Compra mediante subsidiaria (Comditel) de materias primas a más de 200 proveedores, que sirven el producto con gran rapidez (1 semana).

- Compra de tejido sin teñir que facilita la actualización a lo largo de la temporada

- Incremento en el aprovisionamiento desde Oriente Medio (especialmente China.

Fabricación

- Los artículos más de moda se producen internamente para asegurar

la calidad y tiempo de entrega. - Los artículos básicos y más sensibles al precio se subcontratan para reducir los costes. Variedad y adecuación de los lugares de producción al riesgo asumible:

-Productos de moda más sensible al tiempo: producción interna o europea (aún a costa de ser los costes de fabricación mayores que los competidores)

– Productos más sensibles al precio: externalización a Asia • Sistema de producción JIT (junto a Toyota)

- Se produce (internamente o externamente) las actividades que requieren mucho capital. El cosido (mucha mano de obra y poco sensible a las economías de escala) se realiza en pequeños talleres especializados de Galicia o Portugal, con los cuales se mantienen relaciones a largo plazo y se asegura la calidad mediante inspecciones in situ.

ESTRATEGIA DIFERENTE

La ventaja competitiva de Zara, en parte, está en la logística, producción just in time, tiene la capacidad de renovar completamente todo lo que  hay en sus tiendas en unas pocas semanas. Inditex tiene también la ventaja de su almacenaje en Europa, en Zaragoza, sus competidores no han visto las ventajas de un centro logístico relativamente cercano a los puntos de distribución. Pero este post no trata de las ventajas competitivas de Zara, sino de la diferencia en como construye su marca.Mientras que los competidores de Zara utilizan una estrategia de utilizar a mujeres famosas (como Madonna y Kate Moss) Zara utiliza a modelos anónimas para publicitar sus prendas. Zara no ha contratado a ningún diseñador estrella, sino que confía en el talento de diseñadores (mayoritariamente mujeres) jóvenes y desconocidos.

hay en sus tiendas en unas pocas semanas. Inditex tiene también la ventaja de su almacenaje en Europa, en Zaragoza, sus competidores no han visto las ventajas de un centro logístico relativamente cercano a los puntos de distribución. Pero este post no trata de las ventajas competitivas de Zara, sino de la diferencia en como construye su marca.Mientras que los competidores de Zara utilizan una estrategia de utilizar a mujeres famosas (como Madonna y Kate Moss) Zara utiliza a modelos anónimas para publicitar sus prendas. Zara no ha contratado a ningún diseñador estrella, sino que confía en el talento de diseñadores (mayoritariamente mujeres) jóvenes y desconocidos.

PREGUNTAS DE CADENA DE SUMINISTRO CON RESPECTO A LA EMPRESA ZARA

1.-¿ Cual es la ventaja de Zara frente a la competencia al tener una cadena de suministro con una gran capasidad de respuesta?

Constantemente se esta innovando con respecto a las tendencias cambiantes de la moda y esta centrada en el cleiente.Al cambiar la ropa y los aparadores cada semana en diferentes estilos y tipos al cliente se le da la opcion de mayor variedad de ropa para adquirir

2.-¿ Porque Inditex decidio tener tanto fabricacion interna como subcontratada?¿Porque Inditex ha mantenido la capacidad de manufactura en Europa, aun cuando la manufactura en Asia es mas barata?

Los costos de produccion y mano de obra mas bajos, ademas de que la distribucion desde Europa es mas accesible en cuanto a su logistica.

3.-¿Porque Zara se provee de productos de productos cuya demanda es incierta con fabricantes locales y de productos cuya demanda es predecible con fabricantes asiaticos?

Esto sucede por que las modas nacen en Europa y por lo tanto los clientes tienden a comprar ropa local, ademas a Zara le proporciona beneficios pues los productos locales los proporciona a precios accesibles pues no se gasta o invierte tanto dinero en logistica.

4.-¿ Porque Zara construye un nuevo centro de distribucion a medida que sus ventas aumentan?

Es mejor tener el nuevo centro de distribucion cerca de uno ya existente o en una ubicacion completamente diferente.Las construcciones de los centros de distribucion son esenciales para el constante crecimiento de Zara por que abastecen a las tiendas con exeso de demanda por los clientes.

5.-¿ Que ventaja tiene Zara de reabastecer dos veces por semana en comparacion con un programa de menor frecuencia? ¿de que manera la frecuencia de reabastecimiento afecta el diseño de su sistema de distribucion?

Al reabastecer a las tiendas, Zara logra satisfacer las en el momento requerido las necesidades de sus clientes y por lo tanto obtiene ganancias y crece constantemente.

6.-¿ que infraestructura de informacion necesita Zara a fin de operar de manera eficaz su red de produccion y ventas al detalle?

Zara debe basarse en la informacion que los clientes proporcionan al momento de la compra, pues asi buscaria la manera mas facil de proporcionar los satisfactores para los gustos y preferencias que los clientes demandan

sábado, 14 de febrero de 2009

Administracion de suministros

Se pueden resumir los últimos 50 años de la evolución de la logística como sigue:  1950

1950

Descubrimiento del gran potencial de la logística integral y la concienciación de los costos

totales. El enfoque de costo como estructura sistémica permitió revelar que para llegar al

costo total menor, no siempre es necesario minimizar alguno de los componentes de costo.

El descubrimiento del compromiso entre costos condujo a proclamar el “equilibrio costo- costo”.

1955

La optimización del servicio al cliente a través de un mejor desempeño de la logística fue propuesto como estrategia para generar ganancias y lograr ventaja competitiva. Ahora se trataba del “equilibrio costo-servicio”. Aunque este concepto fue introducido en los

cincuenta no fue hasta los ochenta cuando se usó ampliamente.

1965

La logística se centró en un nuevo recurso, el outsourcing. Los beneficios del “equilibrio costo-servicio” se podían obtener integrando servicios “multioperacionales”, brindados por empresas “operadores logísticos” (3PL o third party logistics services suppliers). Este concepto fue intensificado en la práctica en los noventa con las alianzas estratégicas en logística, imprescindibles para manejar negocios globales en retailing, en particular cadenas franquiciadas, y en subcontratación internacional derivados de la segmentación y deslocalización de procesos de fabricación.

1970

En esta época existió un nuevo interés en la integración de las operaciones logísticas de la

empresa. La reducción del costo de la tecnología de información permitió a los gerentes

concentrarse más en el mejoramiento de la calidad operativa. En esta etapa se cambiaron

prácticas para el ordenamiento de pedidos just in- time (JIT), es decir, una entrega precisa

con la cantidad exacta, cuando y donde se necesitara, para satisfacer los requerimientos de

cada cliente. El concepto JIT se implantó esencialmente en procesos de manufactura y se

consolidó en los sectores aeronáutico y espacial, automotriz y de electrodomésticos.

1985

En esta etapa se modificaron las prácticas para el ordenamiento de pedidos. El enfoque del

JIT alcanzó al consumidor final con las estrategias QR (quick response) y ECR (efficient

consumer response) se buscaba una entrega precisa con la cantidad exacta, cuando y donde

se necesitara, para satisfacer los requerimentos de cada cliente. Los grandes distribuidores

comerciales, en particular las tiendas por departamento y los supermercados, impulsaron

estos esquemas, ante las restricciones de espacio en anaqueles de venta y la diversificación

de la mezcla que sus proveedores ofrecían al consumidor final. Esto generó que de la noche

a la mañana se elevaran las expectativas del servicio operativo. También los gerentes de

logística comenzaron a medir y reportar el desempeño operativo en términos financieros, en

particular midiendo el desempeño de la logística por generación de ganancias, por

reducción de capital de trabajo, etcétera.

1995

Se desarrollaron relaciones muy cercanas con los clientes, sobre todo con los denominados

“clientes estratégicos” y se puso más énfasis en establecer alianzas con los proveedores;

todo con el afán de aumentar el control logístico total sobre la empresa. Esta necesidad

creció debido a la globalización del mercado y la producción.

Las necesidades y capacidades de los proveedores de materiales y de servicios, y en

especial de los clientes, se incorporaron a la planeación estratégica de la empresa y se

consagró la necesidad del plan estratégico en logística.

También en esta época se descubrió que en el enfoque de negocios había que reemplazar

las actitudes de competencia por las de colaboración y cooperación a todo lo largo de la

cadena de suministros.

2000

Existe una clara conciencia de la necesidad de realizar una transformación en la

administración para poder afrontar con éxito la administración logística de la cadena de

suministros.

- DEFINICION DE LOGISTICA

La Logística es la encargada del flujo del producto se encarga desde el origen que es el proveedor hasta al final que es el consumidor final, con la finalidad de reducir costos y aprovechar al máximo su distribución física, rutas más cortos o en una sola salida de mercancía se reparta a varios cliente siempre es maximizando la distribución física del producto. La logística principalmente se encarga de 6 componentes principales de costo:

1) Mantenimiento de Inventarios,

2) Transporte,

3) Almacenamiento,

4) Tamaño de Lote,

5) Sistemas informáticos y

6) Servicio al cliente.

Estos 6 componentes están muy unidos con las 4 “p” de Marketing.

Douglas indica que la Logística “se encarga de planificar, implementar, controlar en forma eficiente y eficaz el flujo y almacenamiento de los bienes, servicios y la información relacionada desde el punto de consumo a fin de adecuarse a los requerimientos del cliente”.

2. DEFINICION DE CADENA DE SUMINISTROS

El Supply Chain Management (SCM) lo que actualmente se conoce como administracion de cadena de suministros; pareciera que es un sinónimo de la Logística sin embargo esta abarca muchos más que las funciones la Logística, y es verdad se encarga de analizar desde el origen que es el proveedor hasta el consumidor final, pero el SCM cumple con una función mucho mayor, se encarga del flujo pero de abastecimiento, para lograr ese control se necesita que toda la empresa este coordinada y todos participen; de igual manera se necesita que los proveedores del producto, servicio e información estén de igual manera coordinados y todos participen haciendo de esta manera una red de eficiencia y control en la administración de suministros. Por ejemplo al crear un producto nuevo de una empresa, primero todos los departamentos están incluido, el de Investigación de Mercado descubriendo que satisfaga las necesidades del mercado, Producción que se tengan los materiales y en qué cantidades, compras analizando y escogiendo a los mejores proveedores, logística la mejor manera de transportarse, almacenarse, tamaño de lote, etc., Marketing la publicidad y así sucesivamente todos participan, pero para logra el lance y la producción del producto también se necesita estar íntimamente relacionado con los proveedores, intermediarios y con el consumidor final, el objetivo principal del SCM es la coordinación de esta red , lo más importante es compartir la información porque todos dependen de todos.

Los paradigmas internos y externos acerca del compartimiento de la información ya pasa a la historia, todos necesitamos la información de todos para salir adelante y tener beneficios mutuos, tenemos que cambiar el paradigma de ganar – perder si no el de ganar – ganar donde ambas partes saquen provecho y ganen.

El SCM a comparación de la logística es muy nueva y muchos profesionales o instituciones las confunden, porque en las definiciones parece ser lo mismo, pero tomemos en cuenta la Logística es solo una parte del SCM, porque el SCM depende de la conjunta coordinación de todos las áreas funcionales y la red de empresas unidad a la colaboración de la fabricación y distribución del bien.

Según Pablo Antun indica que La cadena de suministros también se encarga de la creación del valor y muy apegada operación, control y el comportamiento administrativo.

La cadena de suministros como sistemas de flujos se logra mediante la orquestación de 4 puntos críticos:

- Flujo del valor producto – servicio. Representa el “movimiento” del valor agregado desde el proveedor y hacia los consumidores finales. El valor del producto se incrementa a través de modificaciones físicas, servicio de soporte en ventas y posventa y otras actividades que incrementan la “deseabilidad” del producto desde el punto de vista de los consumidores finales

- Flujo del posicionamiento en el mercado. Involucra información acerca de las ventas y el uso de producto que facilita la planeación. También debe incluir la gestión de post-venta y reclamaciones.

- Flujo de información. Intercambio de información entre todos los socios de la cadena de suministros.

- Flujo de efectivo. La velocidad del flujo de efectivo y el nivel de la utilización de activos son básicos para el desempeño logístico.

Douglas indica que el SCM en un intento para captar la atención y una perspectiva más amplia de este concepto se introdujo el término ICM (Integrated Chain Management) “una coordinación de todas las actividades, más allá de las actividades logísticas tradicionales, entre los miembros del canal que resultan en un alto nivel de satisfacción del cliente y consumidores finales”.

Muchas empresas están empleando en el SCM el outsourcing que consiste en la contratación externa de recursos anexos mientras la empresa se encarga del negocio, al igual se dice que el análisis de la información antes se hacía cada mes pero con la implementación del SCM se tiene que hacer un pronóstico o simulación cada día para siempre estar al tanto de lo que sucede en el mercado, también debemos tomar en cuenta que la intima relación entre la red es importante pero los factores económicos, políticos y sociales mundiales igual lo son.